ఒక వ్యాసంలో పాలియురేతేన్ నిరంతర బోర్డు ఉత్పత్తి గురించి తెలుసుకోండి

ప్రస్తుతం, కోల్డ్ చైన్ పరిశ్రమలో, పాలియురేతేన్ ఇన్సులేషన్ బోర్డులను తయారీ పద్ధతి ఆధారంగా రెండు రకాలుగా విభజించవచ్చు: నిరంతర పాలియురేతేన్ ఇన్సులేషన్ బోర్డులు మరియు సాధారణ చేతితో తయారు చేసిన ఇన్సులేషన్ బోర్డులు.

పేరు సూచించినట్లుగా, చేతితో తయారు చేసిన బోర్డులు మానవీయంగా ఉత్పత్తి చేయబడతాయి.ఇందులో కలర్-కోటెడ్ స్టీల్ ప్లేట్ అంచులను మెషిన్తో మడతపెట్టి, ఆపై చుట్టుపక్కల కీల్ను మాన్యువల్గా ఇన్స్టాల్ చేయడం, జిగురును వర్తింపజేయడం, కోర్ మెటీరియల్ను నింపడం మరియు తుది ఉత్పత్తిని రూపొందించడానికి దాన్ని నొక్కడం వంటివి ఉంటాయి.

మరోవైపు, రంగు ఉక్కు శాండ్విచ్ ప్యానెల్లను నిరంతరం నొక్కడం ద్వారా నిరంతర బోర్డులు తయారు చేయబడతాయి.ప్రత్యేకమైన ఉత్పత్తి లైన్లో, కలర్-కోటెడ్ స్టీల్ ప్లేట్ అంచులు మరియు కోర్ మెటీరియల్ బంధించబడి, ఒకే పరిమాణానికి కత్తిరించబడతాయి, ఫలితంగా తుది ఉత్పత్తి వస్తుంది.

చేతితో తయారు చేసిన బోర్డులు మరింత సాంప్రదాయంగా ఉంటాయి, అయితే ఇటీవలి సంవత్సరాలలో నిరంతర బోర్డులు క్రమంగా ఉద్భవించాయి.

తరువాత, నిరంతర లైన్ ద్వారా ఉత్పత్తి చేయబడిన పాలియురేతేన్ ఇన్సులేషన్ బోర్డులను పరిశీలిద్దాం.

1.ఉత్పత్తి ప్రక్రియ

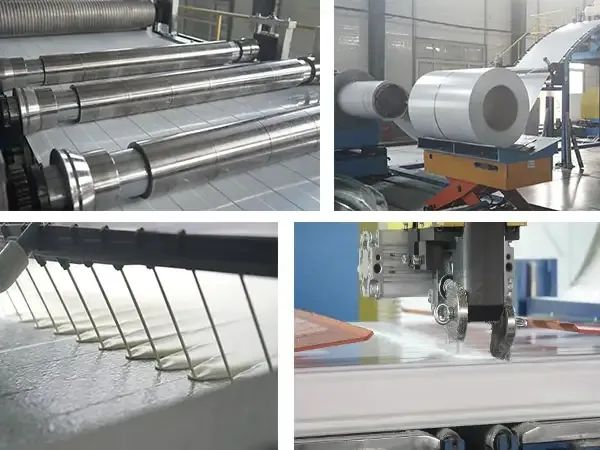

మా ఉత్పత్తి ప్రక్రియలో అధిక-నాణ్యత గల పాలియురేతేన్ ఫోమింగ్ పరికరాలు మరియు పూర్తి ఆటోమేటెడ్ నిరంతర బోర్డు ఉత్పత్తి శ్రేణిని కలిగి ఉంటుంది.ఈ ఉత్పత్తి లైన్ ఆపరేషన్ మరియు పర్యవేక్షణను సులభతరం చేసే వినియోగదారు-స్నేహపూర్వక ఇంటర్ఫేస్ను కలిగి ఉంది.అధునాతన కంప్యూటర్ నియంత్రణలు మొత్తం లైన్లో పారామితులను సర్దుబాటు చేయడాన్ని సులభతరం చేస్తాయి, స్థిరమైన మరియు వేగవంతమైన ఆపరేషన్ను నిర్ధారిస్తాయి.

ఉత్పాదక శ్రేణి అద్భుతమైన పనితీరును ప్రగల్భాలు చేయడమే కాకుండా, ప్రతి వివరాలలో నాణ్యతపై తీవ్ర శ్రద్ధను ప్రదర్శిస్తుంది.డిజైన్ పూర్తిగా వాస్తవ ఉత్పత్తి యొక్క వివిధ అవసరాలను పరిగణలోకి తీసుకుంటుంది, కార్యాచరణ కష్టాన్ని గణనీయంగా తగ్గించేటప్పుడు అధిక సామర్థ్యాన్ని నిర్ధారిస్తుంది.అదనంగా, ఉత్పత్తి శ్రేణి ఆటోమేషన్ మరియు మేధస్సు యొక్క అధిక స్థాయిని కలిగి ఉంటుంది, మానవ జోక్యాన్ని తగ్గిస్తుంది మరియు ఉత్పత్తుల యొక్క స్థిరత్వం మరియు విశ్వసనీయతను పెంచుతుంది.

పాలియురేతేన్ నిరంతర బోర్డు ఉత్పత్తి లైన్ యొక్క సాధారణ ప్రక్రియ క్రింది దశలను కలిగి ఉంటుంది:

lఆటోమేటిక్ అన్కాయిలింగ్

lఫిల్మ్ కోటింగ్ మరియు కటింగ్

lఏర్పాటు

lఇంటర్ఫేస్ రోలర్ మార్గంలో ఫిల్మ్ లామినేషన్

lబోర్డును వేడి చేయడం

lఫోమింగ్

lడబుల్ బెల్ట్ క్యూరింగ్

lబ్యాండ్ కటింగ్

lవేగవంతమైన రోలర్ మార్గం

lశీతలీకరణ

lఆటోమేటిక్ స్టాకింగ్

lతుది ఉత్పత్తి ప్యాకేజింగ్

2. ఉత్పత్తి ప్రక్రియ వివరాలు

ఏర్పడే ప్రాంతంలో త్వరిత-మార్పు మెకానిజంతో పాటు ఎగువ మరియు దిగువ రోల్ ఏర్పాటు చేసే పరికరాలు ఉంటాయి.ఈ సెటప్ విభిన్న కస్టమర్ అవసరాలను తీర్చడానికి వివిధ బోర్డు ఆకారాల ఉత్పత్తిని అనుమతిస్తుంది.

ఫోమింగ్ ప్రాంతంలో అధిక పీడన పాలియురేతేన్ ఫోమింగ్ మెషిన్, పోరింగ్ మెషిన్ మరియు డబుల్ బెల్ట్ లామినేటర్ ఉన్నాయి.ఇవి బోర్డులు ఏకరీతిలో నురుగుతో, దట్టంగా ప్యాక్ చేయబడి, గట్టిగా బంధించబడి ఉన్నాయని నిర్ధారిస్తుంది.

బ్యాండ్ రంపపు కట్టింగ్ ప్రాంతంలో ట్రాకింగ్ రంపపు మరియు అంచు మిల్లింగ్ మెషిన్ ఉన్నాయి, ఇవి బోర్డులను అవసరమైన కొలతలకు ఖచ్చితంగా కత్తిరించడానికి ఉపయోగిస్తారు.

స్టాకింగ్ మరియు ప్యాకేజింగ్ ప్రాంతం వేగవంతమైన కన్వేయర్ రోలర్లు, ఆటోమేటిక్ ఫ్లిప్పింగ్ సిస్టమ్, స్టాకింగ్ మరియు ప్యాకేజింగ్ సిస్టమ్లను కలిగి ఉంటుంది.ఈ భాగాలు బోర్డులను రవాణా చేయడం, తిప్పడం, తరలించడం మరియు ప్యాకేజింగ్ చేయడం వంటి పనులను నిర్వహిస్తాయి.

ఈ మొత్తం ఉత్పత్తి శ్రేణి బోర్డు రవాణా, తిప్పడం, కదలిక మరియు ప్యాకేజింగ్ వంటి పనులను పూర్తి చేయడం ద్వారా సామర్థ్యాన్ని పెంచుతుంది.ప్యాకేజింగ్ వ్యవస్థ ఉత్పత్తి మరియు రవాణా సమయంలో ఉత్పత్తులు బాగా రక్షించబడిందని, అత్యుత్తమ పనితీరును మరియు స్థిరమైన నాణ్యతను నిర్వహిస్తుందని నిర్ధారిస్తుంది.ఉత్పత్తి శ్రేణి విస్తృతంగా వర్తించబడింది మరియు దాని ప్రభావానికి అత్యంత ప్రశంసించబడింది.

3.నిరంతర లైన్ ఇన్సులేషన్ బోర్డుల ప్రయోజనాలు

1) నాణ్యత నియంత్రణ

ఇన్సులేషన్ బోర్డుల తయారీదారులు ఆటోమేటెడ్ ప్రొడక్షన్ లైన్లలో పెట్టుబడి పెడతారు మరియు అధిక పీడన ఫోమింగ్ వ్యవస్థలను ఉపయోగిస్తారు.సాధారణంగా, పెంటనే-ఆధారిత పాలియురేతేన్ ఫోమింగ్ సిస్టమ్ ఉపయోగించబడుతుంది, ఇది క్లోజ్డ్-సెల్ రేట్తో ఏకరీతి ఫోమింగ్ను 90% పైన స్థిరంగా నిర్ధారిస్తుంది.ఇది నియంత్రించదగిన నాణ్యత, అన్ని కొలత పాయింట్ల వద్ద ఏకరీతి సాంద్రత మరియు అద్భుతమైన అగ్ని నిరోధకత మరియు థర్మల్ ఇన్సులేషన్కు దారితీస్తుంది.

2) ఫ్లెక్సిబుల్ కొలతలు

చేతితో తయారు చేసిన బోర్డులతో పోలిస్తే, నిరంతర బోర్డుల ఉత్పత్తి మరింత సరళమైనది.చేతితో తయారు చేసిన బోర్డులు వాటి ఉత్పత్తి పద్ధతి ద్వారా పరిమితం చేయబడ్డాయి మరియు పెద్ద పరిమాణాలలో ఉత్పత్తి చేయబడవు.అయితే, నిరంతర బోర్డులను కస్టమర్ అవసరాలకు అనుగుణంగా ఏ పరిమాణానికి అనుకూలీకరించవచ్చు, పరిమాణ పరిమితులు లేవు.

3)పెరిగిన ఉత్పత్తి సామర్థ్యం

పాలియురేతేన్ నిరంతర ఉత్పత్తి లైన్ పూర్తిగా ఆటోమేటెడ్, సమీకృత బోర్డు ఏర్పాటు మరియు మాన్యువల్ జోక్యం అవసరం లేదు.ఇది 24-గంటల నిరంతర ఆపరేషన్, బలమైన ఉత్పత్తి సామర్థ్యం, తక్కువ ఉత్పత్తి చక్రాలు మరియు వేగవంతమైన షిప్పింగ్ సమయాలను అనుమతిస్తుంది.

4) వాడుకలో సౌలభ్యం

ఇంటర్లాకింగ్ కనెక్షన్ల కోసం నిరంతర పాలియురేతేన్ బోర్డులు నాలుక మరియు గాడి నిర్మాణాన్ని ఉపయోగిస్తాయి.కనెక్షన్లు ఎగువ మరియు దిగువ రెండు చివరలలో రివెట్లతో బలోపేతం చేయబడతాయి, అసెంబ్లీని సౌకర్యవంతంగా చేస్తుంది మరియు కోల్డ్ స్టోరేజీ నిర్మాణానికి అవసరమైన సమయాన్ని తగ్గిస్తుంది.బోర్డుల మధ్య గట్టి కనెక్షన్ అతుకుల వద్ద అధిక గాలి చొరబడకుండా నిర్ధారిస్తుంది, కాలక్రమేణా వైకల్యం యొక్క సంభావ్యతను తగ్గిస్తుంది.

5)ఉన్నతమైన పనితీరు

పెంటనే-ఆధారిత పాలియురేతేన్ నిరంతర బోర్డుల యొక్క మొత్తం పనితీరు B1 వరకు అగ్ని నిరోధక రేటింగ్తో స్థిరంగా ఉంటుంది.వారు అద్భుతమైన థర్మల్ ఇన్సులేషన్ను అందిస్తారు మరియు జాతీయ ప్రమాణాలను అధిగమిస్తారు, వివిధ కోల్డ్ స్టోరేజీ వినియోగదారుల అవసరాలను తీరుస్తారు.

పోస్ట్ సమయం: జూన్-17-2024