సీట్ ఫోమ్ సాధారణంగా పాలియురేతేన్ ఫోమ్ను సూచిస్తుంది, ఇది రెండు-భాగాల పదార్థాలతో పాటు సంబంధిత సంకలనాలు మరియు ఇతర చిన్న పదార్థాలతో తయారు చేయబడింది, ఇవి అచ్చుల ద్వారా నురుగుగా ఉంటాయి.మొత్తం ఉత్పత్తి ప్రక్రియ మూడు ప్రక్రియలుగా విభజించబడింది: తయారీ దశ, ఉత్పత్తి దశ మరియు పోస్ట్-ప్రాసెసింగ్ దశ.

పాలిథర్ యొక్క నీటి కంటెంట్ మరియు స్నిగ్ధత అవసరాలకు అనుగుణంగా ఉందో లేదో ప్రధానంగా తనిఖీ చేయండి.ఉత్తరాన శీతాకాలంలో ఈ అంశం చాలా ముఖ్యమైనది.

ఇన్కమింగ్ మెటీరియల్ల కోసం ఉచిత ఫోమ్ ట్రయల్ ఉత్పత్తి కూడా నిర్వహించబడుతుంది, ప్రధానంగా అవి ఉత్పత్తి స్థితి అవసరాలకు అనుగుణంగా ఉన్నాయో లేదో ధృవీకరించడానికి బరువు ఉంటుంది.

② మిక్సింగ్:

స్థాపించబడిన సూత్రం ప్రకారం మిక్సింగ్ నిర్వహించబడుతుంది మరియు ప్రస్తుతం ఆటోమేటిక్ మిక్సింగ్ పరికరాలు ఉపయోగించబడుతున్నాయి.FAW-వోక్స్వ్యాగన్ సీట్ ఫోమ్ సిస్టమ్ రెండు రకాలుగా విభజించబడింది: మిశ్రమ పదార్థం మరియు స్వీయ-మిక్సింగ్ పదార్థం.

కాంబినేషన్ మెటీరియల్:) A+B రెండు మిశ్రమ పరిష్కారాలు నేరుగా కలపబడతాయి

స్వీయ-బ్యాచింగ్: POLYని కలపండి, అంటే ప్రాథమిక పాలిథర్ + POP + సంకలితాలు, ఆపై POLY మరియు ISO కలపండి

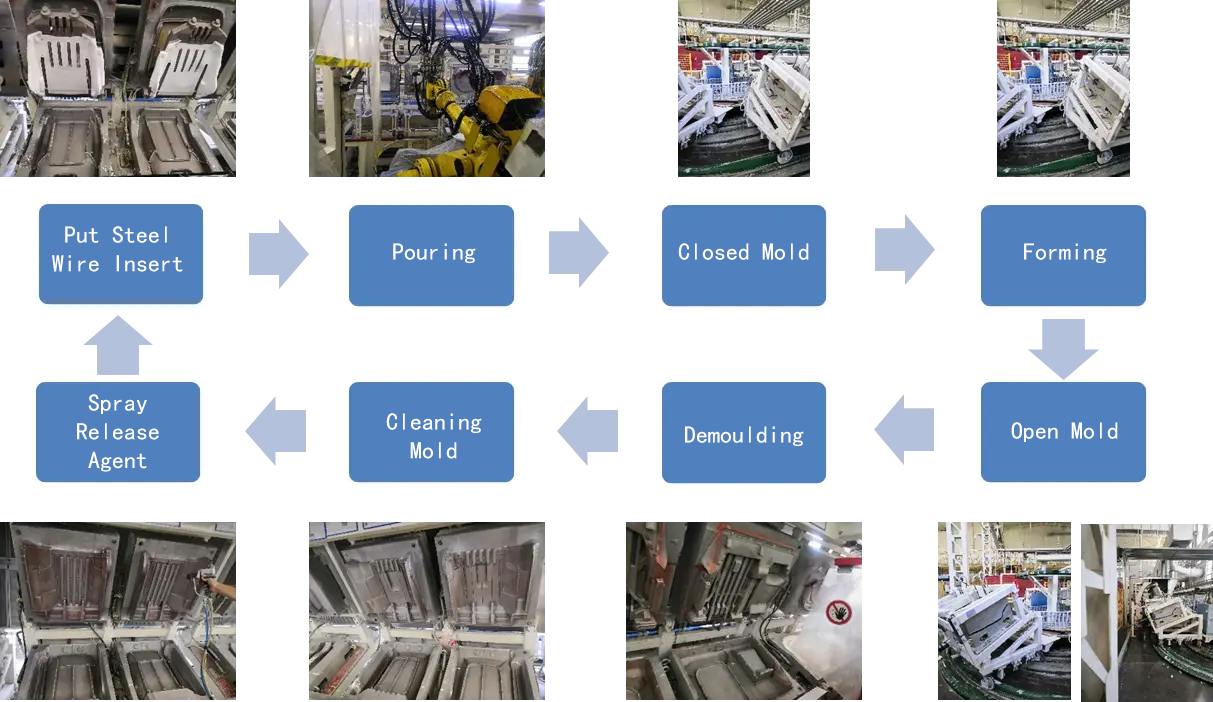

2. ఉత్పత్తి దశ - లూప్ ఉత్పత్తి

సాధారణంగా, లూప్ ఉత్పత్తిని ప్రధానంగా క్రింది విధంగా పోయడం, ఏర్పాటు చేయడం, డీమోల్డింగ్ చేయడం మరియు అచ్చు శుభ్రపరచడం వంటి అనేక ప్రక్రియల ద్వారా స్వీకరించబడుతుంది:

వాటిలో, పోయడం అనేది ప్రధానమైనది, ఇది ప్రధానంగా పోయడం మానిప్యులేటర్ ద్వారా పూర్తి చేయబడుతుంది.సీట్ ఫోమ్ యొక్క వివిధ స్థానాలకు అనుగుణంగా వేర్వేరు పోయడం విధానాలు ఉపయోగించబడతాయి, అనగా, వివిధ ప్రాంతాలలో నురుగులు పోస్తారు మరియు ప్రక్రియ పారామితులు భిన్నంగా ఉంటాయి (పీడనం, ఉష్ణోగ్రత, సూత్రం, ఫోమింగ్ సాంద్రత, పోయడం మార్గం, ప్రతిస్పందన సూచిక).

3. పోస్ట్-ప్రాసెసింగ్ దశ - డ్రిల్లింగ్, ట్రిమ్మింగ్, కోడింగ్, రిపేరింగ్, సైలెన్సర్ మైనపు చల్లడం, వృద్ధాప్యం మరియు ఇతర ప్రక్రియలతో సహా

① రంధ్రం - ఉత్పత్తి వైకల్యాన్ని నిరోధించడం మరియు స్థితిస్థాపకతను పెంచడం తెరవడం యొక్క ఉద్దేశ్యం.వాక్యూమ్ అధిశోషణం రకం మరియు రోలర్ రకంగా విభజించబడింది.

నురుగు అచ్చు నుండి బయటకు వచ్చిన తర్వాత, వీలైనంత త్వరగా కణాలను తెరవడం అవసరం.తక్కువ సమయం, మంచిది మరియు ఎక్కువ సమయం 50లకు మించకూడదు.

②ఎడ్జ్ ట్రిమ్మింగ్-ఫోమ్ అచ్చు ఎగ్జాస్ట్ ప్రక్రియ కారణంగా, నురుగు అంచున కొన్ని ఫోమ్ ఫ్లాష్లు ఉత్పత్తి అవుతాయి, ఇది సీటును కప్పి ఉంచేటప్పుడు రూపాన్ని ప్రభావితం చేస్తుంది మరియు చేతితో తొలగించాల్సిన అవసరం ఉంది.

③ కోడింగ్ - ఉత్పత్తి తేదీ మరియు ఫోమ్ బ్యాచ్ను ట్రేస్ చేయడానికి ఉపయోగించబడుతుంది.

④ మరమ్మతు - ఉత్పత్తి ప్రక్రియ లేదా డీమోల్డింగ్ ప్రక్రియలో నురుగు స్వల్ప నాణ్యతా లోపాలను ఉత్పత్తి చేస్తుంది.సాధారణంగా, గ్లూ లోపాలను సరిచేయడానికి ఉపయోగిస్తారు.అయితే, FAW-Volkswagen ఉపరితల A మరమ్మత్తు చేయడానికి అనుమతించబడదని నిర్దేశిస్తుంది మరియు మరమ్మత్తు కార్యకలాపాలను పరిమితం చేయడానికి ప్రత్యేక నాణ్యతా ప్రమాణాలు ఉన్నాయి..

⑤ ధ్వని-శోషక మైనపును పిచికారీ చేయండి - శబ్దాన్ని ఉత్పత్తి చేయడానికి నురుగు మరియు సీటు ఫ్రేమ్ మధ్య ఘర్షణను నివారించడం.

⑥వృద్ధాప్యం - అచ్చు నుండి నురుగును తయారు చేసిన తర్వాత, నురుగు పదార్థం సాధారణంగా పూర్తిగా స్పందించబడదు మరియు సూక్ష్మ-ప్రతిచర్యలు అవసరం.సాధారణంగా, క్యూరింగ్ కోసం 6-12 గంటల పాటు గాలిలో నురుగును క్యాటెనరీతో సస్పెండ్ చేస్తారు.

తెరవడం

కత్తిరించడం

పండిన తరువాత

వోక్స్వ్యాగన్ సీట్ ఫోమ్ తక్కువ వాసన మరియు తక్కువ ఉద్గారాలతో అద్భుతమైన సౌలభ్యం మరియు పర్యావరణ పరిరక్షణను కలిగి ఉండటం చాలా క్లిష్టమైన ప్రక్రియ కారణంగా ఉంది.

పోస్ట్ సమయం: ఫిబ్రవరి-17-2023