பாலியூரிதீன் தொடர்ச்சியான பலகை உற்பத்தி பற்றி ஒரு கட்டுரையில் அறிக

தற்போது, குளிர் சங்கிலித் தொழிலில், பாலியூரிதீன் காப்பு பலகைகளை உற்பத்தி முறையின் அடிப்படையில் இரண்டு வகைகளாகப் பிரிக்கலாம்: தொடர்ச்சியான பாலியூரிதீன் காப்பு பலகைகள் மற்றும் வழக்கமான கையால் செய்யப்பட்ட காப்பு பலகைகள்.

பெயர் குறிப்பிடுவது போல, கையால் செய்யப்பட்ட பலகைகள் கைமுறையாக தயாரிக்கப்படுகின்றன.வண்ண பூசப்பட்ட எஃகு தகடு விளிம்புகளை ஒரு இயந்திரத்துடன் மடித்து, பின்னர் கைமுறையாக சுற்றியுள்ள கீலை நிறுவுதல், பசை பயன்படுத்துதல், மையப் பொருளை நிரப்புதல் மற்றும் இறுதி தயாரிப்பை உருவாக்க அதை அழுத்துதல் ஆகியவை இதில் அடங்கும்.

மறுபுறம், தொடர்ச்சியான பலகைகள், வண்ண எஃகு சாண்ட்விச் பேனல்களை தொடர்ந்து அழுத்துவதன் மூலம் செய்யப்படுகின்றன.ஒரு சிறப்பு உற்பத்தி வரிசையில், வண்ண-பூசப்பட்ட எஃகு தகடு விளிம்புகள் மற்றும் மையப் பொருட்கள் பிணைக்கப்பட்டு ஒரே நேரத்தில் அளவு வெட்டப்படுகின்றன, இதன் விளைவாக முடிக்கப்பட்ட தயாரிப்பு கிடைக்கும்.

கையால் செய்யப்பட்ட பலகைகள் மிகவும் பாரம்பரியமானவை, அதே நேரத்தில் தொடர்ச்சியான பலகைகள் சமீபத்திய ஆண்டுகளில் படிப்படியாக வெளிவந்துள்ளன.

அடுத்து, தொடர்ச்சியான வரியால் உற்பத்தி செய்யப்படும் பாலியூரிதீன் காப்பு பலகைகளைப் பார்ப்போம்.

1.உற்பத்தி செயல்முறை

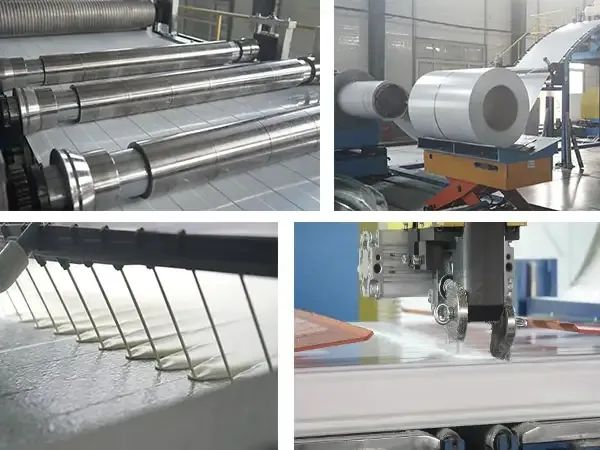

எங்கள் உற்பத்தி செயல்முறை உயர்தர பாலியூரிதீன் நுரைக்கும் உபகரணங்கள் மற்றும் முழு தானியங்கு தொடர்ச்சியான பலகை உற்பத்தி வரியை உள்ளடக்கியது.இந்த தயாரிப்பு வரிசையில் செயல்பாடு மற்றும் கண்காணிப்பை எளிதாக்கும் பயனர் நட்பு இடைமுகம் உள்ளது.மேம்பட்ட கணினி கட்டுப்பாடுகள் முழு வரியிலும் அளவுருக்களை சரிசெய்வதை எளிதாக்குகிறது, நிலையான மற்றும் விரைவான செயல்பாட்டை உறுதி செய்கிறது.

தயாரிப்பு வரிசை சிறந்த செயல்திறனைப் பெருமைப்படுத்துவது மட்டுமல்லாமல், ஒவ்வொரு விவரத்திலும் தரத்தில் தீவிர கவனம் செலுத்துகிறது.வடிவமைப்பு உண்மையான உற்பத்தியின் பல்வேறு தேவைகளை முழுமையாகக் கருதுகிறது, அதிக செயல்திறனை உறுதி செய்கிறது, அதே நேரத்தில் செயல்பாட்டு சிரமத்தை கணிசமாகக் குறைக்கிறது.கூடுதலாக, உற்பத்தி வரிசையானது உயர் மட்ட ஆட்டோமேஷன் மற்றும் நுண்ணறிவைக் கொண்டுள்ளது, மனித குறுக்கீட்டைக் குறைக்கிறது மற்றும் தயாரிப்புகளின் நிலைத்தன்மை மற்றும் நம்பகத்தன்மையை அதிகரிக்கிறது.

பாலியூரிதீன் தொடர்ச்சியான பலகை உற்பத்தி வரியின் பொதுவான செயல்முறை பின்வரும் படிகளை உள்ளடக்கியது:

lதானியங்கி அவிழ்த்தல்

lதிரைப்பட பூச்சு மற்றும் வெட்டுதல்

lஉருவாக்கும்

lஇடைமுக ரோலர் பாதையில் ஃபிலிம் லேமினேஷன்

lபலகையை முன்கூட்டியே சூடாக்குதல்

lநுரை பொங்கும்

lஇரட்டை பெல்ட் குணப்படுத்துதல்

lஇசைக்குழு வெட்டுதல்

lவிரைவான ரோலர் பாதை

lகுளிர்ச்சி

lதானியங்கி ஸ்டாக்கிங்

lஇறுதி தயாரிப்பு பேக்கேஜிங்

2. உற்பத்தி செயல்முறை விவரங்கள்

உருவாகும் பகுதியானது மேல் மற்றும் கீழ் உருளை உருவாக்கும் கருவிகள் மற்றும் விரைவான மாற்ற பொறிமுறையைக் கொண்டுள்ளது.இந்த அமைப்பு பல்வேறு வாடிக்கையாளர் தேவைகளை பூர்த்தி செய்ய பல்வேறு பலகை வடிவங்களை உருவாக்க அனுமதிக்கிறது.

நுரைக்கும் பகுதியில் உயர் அழுத்த பாலியூரிதீன் நுரைக்கும் இயந்திரம், ஊற்றும் இயந்திரம் மற்றும் இரட்டை பெல்ட் லேமினேட்டர் ஆகியவை பொருத்தப்பட்டுள்ளன.பலகைகள் ஒரே சீரான நுரை, அடர்த்தியாக நிரம்பிய மற்றும் உறுதியாக பிணைக்கப்பட்டிருப்பதை இவை உறுதி செய்கின்றன.

பேண்ட் ரம் கட்டிங் பகுதியில் ஒரு டிராக்கிங் ரம் மற்றும் ஒரு விளிம்பு அரைக்கும் இயந்திரம் ஆகியவை அடங்கும், அவை தேவையான பரிமாணங்களுக்கு பலகைகளை துல்லியமாக வெட்டுவதற்குப் பயன்படுத்தப்படுகின்றன.

ஸ்டேக்கிங் மற்றும் பேக்கேஜிங் பகுதி விரைவான கன்வேயர் ரோலர்கள், ஒரு தானியங்கி ஃபிளிப்பிங் சிஸ்டம், ஸ்டேக்கிங் மற்றும் பேக்கேஜிங் அமைப்புகள் ஆகியவற்றைக் கொண்டுள்ளது.இந்தக் கூறுகள் பலகைகளைக் கொண்டு செல்வது, புரட்டுவது, நகர்த்துவது மற்றும் பேக்கேஜிங் செய்வது போன்ற பணிகளைக் கையாளுகிறது.

இந்த முழு உற்பத்தி வரிசையும் பலகை போக்குவரத்து, புரட்டுதல், இயக்கம் மற்றும் பேக்கேஜிங் போன்ற பணிகளை முடிப்பதன் மூலம் செயல்திறனை மேம்படுத்துகிறது.உற்பத்தி மற்றும் போக்குவரத்தின் போது தயாரிப்புகள் நன்கு பாதுகாக்கப்படுவதையும், சிறந்த செயல்திறன் மற்றும் நிலையான தரத்தை பராமரிப்பதையும் பேக்கேஜிங் அமைப்பு உறுதி செய்கிறது.உற்பத்தி வரிசை பரவலாகப் பயன்படுத்தப்பட்டது மற்றும் அதன் செயல்திறனுக்காக மிகவும் பாராட்டப்பட்டது.

3.தொடர்ச்சியான வரி காப்பு பலகைகளின் நன்மைகள்

1) தரக் கட்டுப்பாடு

காப்பு பலகைகளின் உற்பத்தியாளர்கள் தானியங்கு உற்பத்தி வரிகளில் முதலீடு செய்து உயர் அழுத்த நுரைக்கும் அமைப்புகளைப் பயன்படுத்துகின்றனர்.பொதுவாக, ஒரு பெண்டேன் அடிப்படையிலான பாலியூரிதீன் நுரைத்தல் அமைப்பு பயன்படுத்தப்படுகிறது, இது 90% க்கு மேல் தொடர்ந்து மூடிய செல் வீதத்துடன் சீரான நுரையை உறுதி செய்கிறது.இதன் விளைவாக கட்டுப்படுத்தக்கூடிய தரம், அனைத்து அளவீட்டு புள்ளிகளிலும் சீரான அடர்த்தி மற்றும் சிறந்த தீ எதிர்ப்பு மற்றும் வெப்ப காப்பு.

2) நெகிழ்வான பரிமாணங்கள்

கையால் செய்யப்பட்ட பலகைகளுடன் ஒப்பிடுகையில், தொடர்ச்சியான பலகைகளின் உற்பத்தி மிகவும் நெகிழ்வானது.கையால் செய்யப்பட்ட பலகைகள் அவற்றின் உற்பத்தி முறையால் வரையறுக்கப்பட்டுள்ளன மற்றும் பெரிய அளவுகளில் உற்பத்தி செய்ய முடியாது.எவ்வாறாயினும், தொடர்ச்சியான பலகைகள் வாடிக்கையாளர் தேவைகளுக்கு ஏற்ப எந்த அளவிலும் தனிப்பயனாக்கலாம், எந்த அளவு வரம்புகளும் இல்லை.

3)உற்பத்தி திறன் அதிகரித்தது

பாலியூரிதீன் தொடர்ச்சியான உற்பத்தி வரிசை முழுமையாக தானியக்கமானது, ஒருங்கிணைந்த பலகை உருவாக்கம் மற்றும் கையேடு தலையீடு தேவையில்லை.இது 24 மணி நேர தொடர்ச்சியான செயல்பாடு, வலுவான உற்பத்தி திறன், குறுகிய உற்பத்தி சுழற்சிகள் மற்றும் விரைவான கப்பல் நேரம் ஆகியவற்றை அனுமதிக்கிறது.

4) பயன்பாட்டின் எளிமை

தொடர்ச்சியான பாலியூரிதீன் பலகைகள் ஒரு நாக்கு மற்றும் பள்ளம் அமைப்பைப் பயன்படுத்துகின்றன.இணைப்புகள் மேல் மற்றும் கீழ் முனைகளில் ரிவெட்டுகளால் வலுவூட்டப்படுகின்றன, இது அசெம்பிளியை வசதியாக்குகிறது மற்றும் குளிர் சேமிப்பக கட்டுமானத்திற்கு தேவையான நேரத்தை குறைக்கிறது.பலகைகளுக்கு இடையே உள்ள இறுக்கமான இணைப்பு சீம்களில் அதிக காற்று புகாதலை உறுதி செய்கிறது, காலப்போக்கில் சிதைவின் சாத்தியக்கூறுகளை குறைக்கிறது.

5) சிறந்த செயல்திறன்

பென்டேன்-அடிப்படையிலான பாலியூரிதீன் தொடர்ச்சியான பலகைகளின் ஒட்டுமொத்த செயல்திறன் நிலையானது, தீ தடுப்பு மதிப்பீடு B1 வரை உள்ளது.அவை சிறந்த வெப்ப காப்பு மற்றும் தேசிய தரத்தை மிஞ்சும், பல்வேறு குளிர் சேமிப்பக பயனர்களின் தேவைகளை பூர்த்தி செய்கின்றன.

இடுகை நேரம்: ஜூன்-17-2024