Dowiedz się więcej o ciągłej produkcji płyt poliuretanowych w jednym artykule

Obecnie w branży łańcucha chłodniczego płyty izolacyjne z poliuretanu można podzielić na dwa typy w zależności od metody produkcji: ciągłe płyty izolacyjne z poliuretanu i zwykłe płyty izolacyjne wykonane ręcznie.

Jak sama nazwa wskazuje, deski ręcznie robione produkowane są ręcznie.Obejmuje to zagięcie krawędzi pomalowanej blachy stalowej za pomocą maszyny, a następnie ręczne zainstalowanie otaczającej stępki, nałożenie kleju, wypełnienie materiału rdzenia i sprasowanie go w celu uformowania produktu końcowego.

Natomiast deski ciągłe powstają poprzez ciągłe prasowanie kolorowych płyt warstwowych ze stali.Na specjalistycznej linii produkcyjnej krawędzie blach stalowych powlekanych kolorowo i materiał rdzenia są łączone i przycinane za jednym razem, w wyniku czego powstaje gotowy produkt.

Deski ręcznie robione są bardziej tradycyjne, natomiast w ostatnich latach stopniowo pojawiają się deski ciągłe.

Następnie przyjrzyjmy się poliuretanowym płytom izolacyjnym produkowanym linią ciągłą.

1. Proces produkcyjny

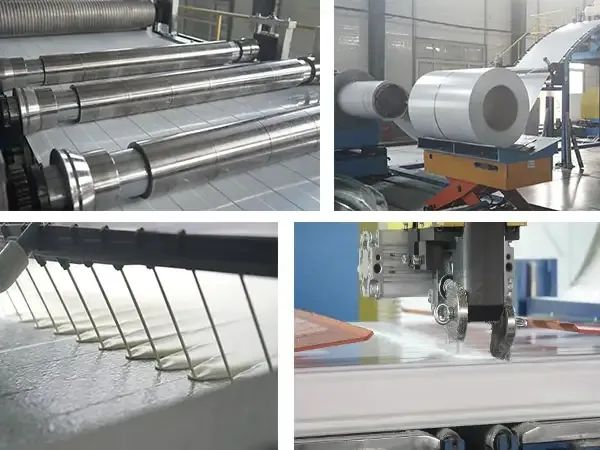

Nasz proces produkcyjny obejmuje wysokiej jakości urządzenia do spieniania poliuretanu oraz w pełni zautomatyzowaną ciągłą linię do produkcji płyt.Ta linia produkcyjna posiada przyjazny dla użytkownika interfejs, który upraszcza obsługę i monitorowanie.Zaawansowane sterowanie komputerowe ułatwia regulację parametrów w całej linii, zapewniając stabilną i szybką pracę.

Linia produkcyjna może pochwalić się nie tylko doskonałą wydajnością, ale także niezwykłą dbałością o jakość w każdym szczególe.Projekt w pełni uwzględnia różne potrzeby rzeczywistej produkcji, zapewniając wysoką wydajność przy jednoczesnym znacznym zmniejszeniu trudności operacyjnych.Dodatkowo linia produkcyjna charakteryzuje się wysokim poziomem automatyzacji i inteligencji, minimalizując ingerencję człowieka oraz zwiększając spójność i niezawodność produktów.

Ogólny proces linii produkcyjnej ciągłej płyty poliuretanowej obejmuje następujące etapy:

lAutomatyczne rozwijanie

lPowlekanie i cięcie folii

lFormowanie

lLaminowanie folii na ścieżce rolek interfejsu

lRozgrzewanie płyty

lPieniący się

lUtwardzanie dwupasmowe

lCięcie piłą taśmową

lSzybka ścieżka rolkowa

lChłodzenie

lAutomatyczne układanie

lOpakowanie produktu końcowego

2. Szczegóły procesu produkcyjnego

Obszar formowania składa się z górnego i dolnego urządzenia formującego wraz z mechanizmem szybkiej wymiany.Taka konfiguracja pozwala na produkcję różnych kształtów desek, aby sprostać różnorodnym potrzebom klientów.

Strefa spieniania wyposażona jest w wysokociśnieniową maszynę do spieniania poliuretanu, maszynę zalewową oraz laminator dwutaśmowy.Zapewniają one równomierne spienienie płyt, ich gęste upakowanie i trwałe połączenie.

W obszarze cięcia piłą taśmową znajduje się piła śledząca oraz frezarka krawędziowa, które służą do precyzyjnego docięcia desek na wymagany wymiar.

Obszar układania i pakowania składa się z szybkich rolek przenośnika, automatycznego systemu odwracania, układania i systemów pakowania.Komponenty te wykonują zadania takie jak transportowanie, przewracanie, przenoszenie i pakowanie desek.

Cała ta linia produkcyjna zwiększa wydajność, wykonując zadania takie jak transport tektury, przewracanie, przemieszczanie i pakowanie.System pakowania zapewnia dobrą ochronę produktów podczas produkcji i transportu, zachowując doskonałą wydajność i stabilną jakość.Linia produkcyjna znalazła szerokie zastosowanie i jest bardzo chwalona za swoją skuteczność.

3.Zalety płyt izolacyjnych linii ciągłych

1) Kontrola jakości

Producenci płyt izolacyjnych inwestują w zautomatyzowane linie produkcyjne i stosują wysokociśnieniowe systemy spieniania.Zazwyczaj stosuje się system spieniania poliuretanu na bazie pentanu, który zapewnia równomierne spienianie przy zawartości komórek zamkniętych stale powyżej 90%.Zapewnia to kontrolowaną jakość, jednolitą gęstość we wszystkich punktach pomiarowych oraz doskonałą odporność ogniową i izolację termiczną.

2) Elastyczne wymiary

W porównaniu do desek wykonanych ręcznie, produkcja desek ciągłych jest bardziej elastyczna.Deski ręcznie robione są ograniczone metodą produkcji i nie mogą być produkowane w większych rozmiarach.Deski ciągłe można natomiast dostosować na dowolny wymiar według wymagań klienta, bez ograniczeń gabarytowych.

3) Zwiększona zdolność produkcyjna

Linia do ciągłej produkcji poliuretanu jest w pełni zautomatyzowana, ze zintegrowanym formowaniem płyt i nie wymaga ręcznej interwencji.Pozwala to na ciągłą pracę przez 24 godziny, duże moce produkcyjne, krótkie cykle produkcyjne i szybki czas wysyłki.

4) Łatwość obsługi

W ciągłych płytach poliuretanowych zastosowano strukturę na pióro i wpust do połączeń blokujących.Połączenia są wzmocnione nitami zarówno na górze, jak i na dole, co ułatwia montaż i skraca czas potrzebny na budowę chłodni.Szczelne połączenie desek zapewnia wysoką szczelność szwów, minimalizując prawdopodobieństwo odkształcenia się w czasie.

5) Doskonała wydajność

Ogólne właściwości użytkowe ciągłych płyt poliuretanowych na bazie pentanu są stabilne, a ich odporność ogniowa sięga B1.Oferują doskonałą izolację termiczną i przewyższają normy krajowe, spełniając potrzeby różnych użytkowników chłodni.

Czas publikacji: 17 czerwca 2024 r