Leer meer over de productie van continu polyurethaankarton in één artikel

Momenteel kunnen polyurethaanisolatieplaten in de koelketenindustrie worden onderverdeeld in twee typen op basis van de productiemethode: doorlopende polyurethaanisolatieplaten en reguliere handgemaakte isolatieplaten.

Zoals de naam al doet vermoeden, worden handgemaakte planken handmatig geproduceerd.Hierbij worden de kleurgecoate stalen plaatranden machinaal gevouwen, vervolgens handmatig de omliggende kiel geïnstalleerd, lijm aangebracht, het kernmateriaal gevuld en aangedrukt tot het eindproduct.

Doorlopende platen daarentegen worden gemaakt door het continu persen van de gekleurde stalen sandwichpanelen.Op een gespecialiseerde productielijn worden de kleurgecoate stalen plaatranden en het kernmateriaal in één keer verlijmd en op maat gesneden, waardoor het eindproduct ontstaat.

Handgemaakte planken zijn traditioneler, terwijl er de laatste jaren geleidelijk doorlopende planken zijn ontstaan.

Laten we vervolgens eens kijken naar de polyurethaanisolatieplaten die door de doorlopende lijn worden geproduceerd.

1. Productieproces

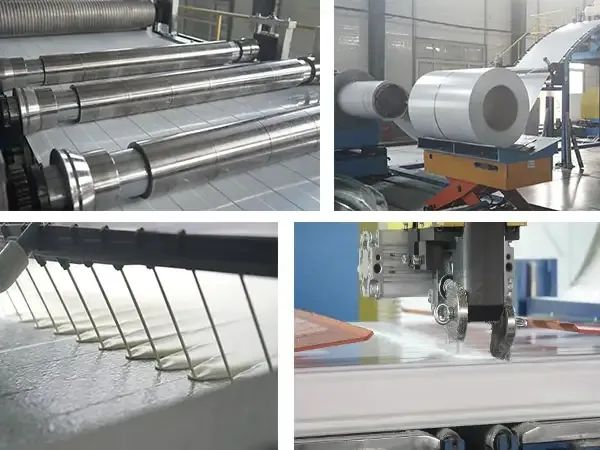

Ons productieproces omvat hoogwaardige apparatuur voor het schuimen van polyurethaan en een volledig geautomatiseerde productielijn voor continu karton.Deze productielijn beschikt over een gebruiksvriendelijke interface die de bediening en monitoring vereenvoudigt.Geavanceerde computerbedieningen maken het eenvoudig om parameters over de gehele lijn aan te passen, waardoor een stabiele en snelle werking wordt gegarandeerd.

De productielijn presteert niet alleen uitstekend, maar getuigt ook van een extreme aandacht voor kwaliteit tot in elk detail.Het ontwerp houdt volledig rekening met de verschillende behoeften van de daadwerkelijke productie, waardoor een hoge efficiëntie wordt gegarandeerd en de operationele problemen aanzienlijk worden verminderd.Bovendien beschikt de productielijn over een hoog niveau van automatisering en intelligentie, waardoor menselijke tussenkomst wordt geminimaliseerd en de consistentie en betrouwbaarheid van de producten wordt verbeterd.

Het algemene proces van de productielijn voor continu polyurethaankarton omvat de volgende stappen:

lAutomatisch afrollen

lFilmcoaten en snijden

lVormen

lFilmlaminering op het interfacerolpad

lHet bord voorverwarmen

lSchuimend

lUitharding met dubbele band

lBandzaag snijden

lSnel rollenpad

lKoeling

lAutomatisch stapelen

lVerpakking van het eindproduct

2. Details van het productieproces

Het vormgebied bestaat uit bovenste en onderste rolvormapparatuur samen met een snelwisselmechanisme.Deze opstelling maakt de productie van verschillende bordvormen mogelijk om aan de uiteenlopende behoeften van de klant te voldoen.

De schuimruimte is uitgerust met een hogedruk-polyurethaanschuimmachine, een gietmachine en een lamineermachine met dubbele band.Deze zorgen ervoor dat de platen gelijkmatig worden opgeschuimd, dicht op elkaar worden gepakt en stevig worden verlijmd.

Het snijgebied van de lintzaag omvat een volgzaag en een kantenfreesmachine, die worden gebruikt voor het nauwkeurig zagen van de planken op de gewenste afmetingen.

De stapel- en verpakkingsruimte bestaat uit sneltransportrollen, een automatisch kantelsysteem, stapel- en verpakkingssystemen.Deze componenten voeren taken uit zoals het transporteren, omdraaien, verplaatsen en verpakken van de planken.

Deze hele productielijn verbetert de efficiëntie door taken uit te voeren zoals het transporteren, omdraaien, verplaatsen en verpakken van karton.Het verpakkingssysteem zorgt ervoor dat de producten goed beschermd zijn tijdens productie en transport, waardoor superieure prestaties en stabiele kwaliteit behouden blijven.De productielijn wordt op grote schaal toegepast en wordt zeer geprezen om zijn effectiviteit.

3. Voordelen van doorlopende lijnisolatieplaten

1) Kwaliteitscontrole

Fabrikanten van isolatieplaten investeren in geautomatiseerde productielijnen en maken gebruik van hogedrukschuimsystemen.Meestal wordt een op pentaan gebaseerd polyurethaanschuimsysteem gebruikt, dat zorgt voor een uniforme schuimvorming met een geslotencelpercentage dat consistent boven de 90% ligt.Dit resulteert in een regelbare kwaliteit, een uniforme dichtheid op alle meetpunten en een uitstekende brandwerendheid en thermische isolatie.

2) Flexibele afmetingen

Vergeleken met handgemaakte planken is de productie van continue planken flexibeler.Handgemaakte planken zijn beperkt door hun productiemethode en kunnen niet in grotere maten worden geproduceerd.Doorlopende platen kunnen echter op elk formaat worden aangepast aan de eisen van de klant, zonder beperkingen op het gebied van afmetingen.

3) Verhoogde productiecapaciteit

De continue productielijn voor polyurethaan is volledig geautomatiseerd, met geïntegreerde plaatvorming en er is geen handmatige tussenkomst nodig.Dit zorgt voor een continue werking van 24 uur, een sterke productiecapaciteit, korte productiecycli en snelle verzendtijden.

4)Gebruiksgemak

Doorlopende polyurethaanplaten gebruiken een tand-en-groefstructuur voor in elkaar grijpende verbindingen.De verbindingen zijn zowel aan de boven- als onderzijde versterkt met klinknagels, waardoor de montage gemakkelijk is en de tijd die nodig is voor de constructie van koelcellen wordt verkort.De strakke verbinding tussen de planken zorgt voor een hoge luchtdichtheid bij de naden, waardoor de kans op vervorming na verloop van tijd wordt geminimaliseerd.

5) Superieure prestaties

De algehele prestaties van doorlopende polyurethaanplaten op basis van pentaan zijn stabiel, met een brandwerendheidsgraad tot B1.Ze bieden uitstekende thermische isolatie en overtreffen de nationale normen en voldoen aan de behoeften van verschillende gebruikers van koude opslag.

Posttijd: 17 juni 2024