Scopri di più sulla produzione di pannelli continui in poliuretano in un articolo

Attualmente, nel settore della catena del freddo, i pannelli isolanti in poliuretano possono essere suddivisi in due tipologie in base al metodo di produzione: pannelli isolanti in poliuretano continui e normali pannelli isolanti fatti a mano.

Come suggerisce il nome, le tavole fatte a mano vengono prodotte manualmente.Ciò comporta la piegatura dei bordi della lamiera di acciaio rivestita di colore con una macchina, quindi l'installazione manuale della chiglia circostante, l'applicazione della colla, il riempimento del materiale centrale e la pressatura per formare il prodotto finale.

I pannelli continui, invece, sono realizzati pressando continuamente i pannelli sandwich in acciaio colorato.Su una linea di produzione specializzata, i bordi della lamiera di acciaio colorata e il materiale centrale vengono incollati e tagliati a misura in un'unica operazione, ottenendo così il prodotto finito.

Le tavole fatte a mano sono più tradizionali, mentre negli ultimi anni sono gradualmente emerse le tavole continue.

Diamo poi uno sguardo ai pannelli isolanti in poliuretano prodotti dalla linea continua.

1.Processo di produzione

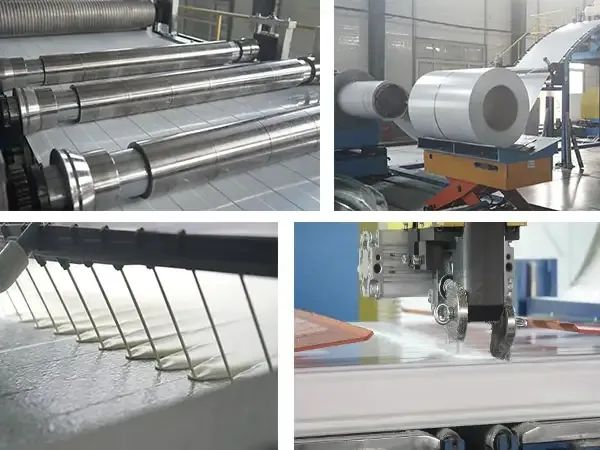

Il nostro processo di produzione comprende attrezzature per la schiumatura del poliuretano di alta qualità e una linea di produzione continua di pannelli completamente automatizzata.Questa linea di produzione presenta un'interfaccia intuitiva che semplifica il funzionamento e il monitoraggio.I controlli computerizzati avanzati facilitano la regolazione dei parametri sull'intera linea, garantendo un funzionamento stabile e rapido.

La linea di produzione non solo vanta prestazioni eccellenti, ma dimostra anche un'estrema attenzione alla qualità in ogni dettaglio.La progettazione considera pienamente le diverse esigenze della produzione effettiva, garantendo un'elevata efficienza e riducendo notevolmente le difficoltà operative.Inoltre, la linea di produzione presenta un elevato livello di automazione e intelligenza, riducendo al minimo l’interferenza umana e migliorando la coerenza e l’affidabilità dei prodotti.

Il processo generale della linea di produzione di pannelli continui in poliuretano comprende le seguenti fasi:

lSvolgimento automatico

lRivestimento e taglio del film

lFormare

lLaminazione del film sul percorso a rulli dell'interfaccia

lPreriscaldamento della scheda

lSchiumoso

lEssiccazione a doppio nastro

lTaglio con sega a nastro

lPercorso a rulli rapido

lRaffreddamento

lImpilamento automatico

lConfezione del prodotto finale

2. Dettagli del processo di produzione

L'area di formatura è costituita da attrezzature di profilatura superiore e inferiore insieme a un meccanismo di cambio rapido.Questa configurazione consente la produzione di varie forme di tavole per soddisfare le diverse esigenze dei clienti.

L'area di schiumatura è dotata di una macchina schiumatrice poliuretanica ad alta pressione, una macchina colatrice e un laminatore a doppio nastro.Ciò garantisce che i pannelli siano uniformemente schiumati, densamente imballati e saldamente incollati.

L'area di taglio della sega a nastro comprende una sega a tracciamento e una fresatrice per bordi, che vengono utilizzate per il taglio preciso delle tavole alle dimensioni richieste.

L'area di impilamento e imballaggio è composta da rulli trasportatori rapidi, un sistema di ribaltamento automatico, sistemi di impilamento e imballaggio.Questi componenti gestiscono attività come il trasporto, il ribaltamento, lo spostamento e l'imballaggio delle schede.

L'intera linea di produzione migliora l'efficienza completando attività come il trasporto della tavola, il ribaltamento, lo spostamento e l'imballaggio.Il sistema di imballaggio garantisce che i prodotti siano ben protetti durante la produzione e il trasporto, mantenendo prestazioni superiori e qualità stabile.La linea di produzione è stata ampiamente applicata e molto apprezzata per la sua efficacia.

3.Vantaggi dei pannelli isolanti per linea continua

1)Controllo qualità

I produttori di pannelli isolanti investono in linee di produzione automatizzate e utilizzano sistemi di schiumatura ad alta pressione.Tipicamente viene utilizzato un sistema di schiumatura poliuretanica a base di pentano, che garantisce una schiumatura uniforme con un tasso a cellule chiuse costantemente superiore al 90%.Ciò si traduce in qualità controllabile, densità uniforme in tutti i punti di misurazione ed eccellente resistenza al fuoco e isolamento termico.

2) Dimensioni flessibili

Rispetto alle tavole fatte a mano, la produzione di tavole continue è più flessibile.Le tavole fatte a mano sono limitate dal metodo di produzione e non possono essere prodotte in dimensioni più grandi.I pannelli continui, invece, possono essere personalizzati in qualsiasi dimensione in base alle esigenze del cliente, senza limitazioni dimensionali.

3)Aumento della capacità produttiva

La linea di produzione continua del poliuretano è completamente automatizzata, con formatura della scheda integrata e senza necessità di intervento manuale.Ciò consente un funzionamento continuo 24 ore su 24, una forte capacità produttiva, cicli di produzione brevi e tempi di spedizione rapidi.

4)Facilità d'uso

I pannelli continui in poliuretano utilizzano una struttura maschio-femmina per le connessioni ad incastro.Le connessioni sono rinforzate con rivetti sia all'estremità superiore che inferiore, rendendo il montaggio pratico e riducendo il tempo necessario per la costruzione della cella frigorifera.La stretta connessione tra le tavole garantisce un'elevata tenuta all'aria in corrispondenza delle cuciture, riducendo al minimo la probabilità di deformazione nel tempo.

5) Prestazioni superiori

Le prestazioni complessive dei pannelli continui in poliuretano a base di pentano sono stabili, con una classe di resistenza al fuoco fino a B1.Offrono un eccellente isolamento termico e superano gli standard nazionali, soddisfacendo le esigenze di vari utenti di celle frigorifere.

Orario di pubblicazione: 17 giugno 2024