Aprende sobre a produción de placas continuas de poliuretano nun artigo

Actualmente, na industria da cadea de frío, as placas de illamento de poliuretano pódense dividir en dous tipos segundo o método de fabricación: placas de illamento de poliuretano continuos e placas de illamento feitas a man.

Como o nome indica, as táboas feitas a man son producidas manualmente.Isto implica dobrar os bordos da placa de aceiro revestido de cor cunha máquina, despois instalar manualmente a quilla circundante, aplicar cola, encher o material do núcleo e premer para formar o produto final.

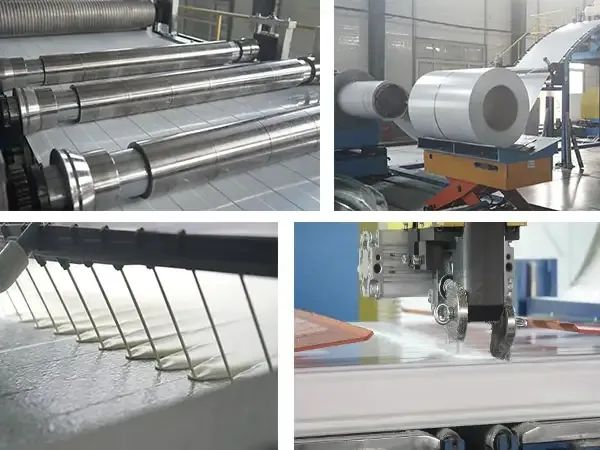

As placas continuas, pola contra, fanse presionando continuamente os paneis sándwich de aceiro de cor.Nunha liña de produción especializada, os bordos da placa de aceiro revestido de cor e o material do núcleo únense e córtanse ao tamaño dunha soa vez, obtendo o produto acabado.

Os taboleiros feitos a man son máis tradicionais, mentres que os taboleiros continuos foron xurdindo aos poucos nos últimos anos.

A continuación, vexamos as placas illantes de poliuretano producidas pola liña continua.

1.Proceso de produción

O noso proceso de produción incorpora equipos de espuma de poliuretano de alta calidade e unha liña de produción de placas continua totalmente automatizada.Esta liña de produción presenta unha interface amigable que simplifica a operación e o seguimento.Os controis avanzados do ordenador facilitan o axuste dos parámetros en toda a liña, garantindo un funcionamento estable e rápido.

A liña de produción non só ten un excelente rendemento, senón que tamén demostra unha atención extrema á calidade en cada detalle.O deseño considera plenamente as diversas necesidades da produción real, garantindo unha alta eficiencia mentres reduce significativamente a dificultade operativa.Ademais, a liña de produción presenta un alto nivel de automatización e intelixencia, minimizando as interferencias humanas e mellorando a consistencia e fiabilidade dos produtos.

O proceso xeral da liña de produción de placas continuas de poliuretano inclúe os seguintes pasos:

lDesenrolado automático

lRevestimento e corte de película

lFormando

lLaminación de película na ruta do rolo de interface

lPrequentar a placa

lEscumando

lCurado de dobre cinta

lCorte con serra de cinta

lCamiño de rolo rápido

lRefrixeración

lApilado automático

lEmbalaxe do produto final

2. Detalles do proceso de produción

A área de conformación consta dun equipo de conformación de rolos superior e inferior xunto cun mecanismo de cambio rápido.Esta configuración permite a produción de varias formas de placas para satisfacer as diversas necesidades dos clientes.

A zona de escuma está equipada cunha máquina de escuma de poliuretano de alta presión, unha máquina de vertido e unha laminadora de dobre correa.Estes garanten que as placas estean uniformemente espumadas, densamente embaladas e firmemente unidas.

A zona de corte da serra de cinta inclúe unha serra de rastrexo e unha fresadora de cantos, que se utilizan para o corte preciso das táboas ás dimensións requiridas.

A área de empilhado e envasado está composta por rolos de transporte rápido, un sistema automático de volteo, empilhado e sistemas de envasado.Estes compoñentes xestionan tarefas como transportar, voltear, mover e empaquetar as placas.

Toda esta liña de produción mellora a eficiencia ao completar tarefas como o transporte de taboleiros, o volteo, o movemento e o envasado.O sistema de envasado garante que os produtos estean ben protexidos durante a produción e o transporte, mantendo un rendemento superior e unha calidade estable.A liña de produción foi amplamente aplicada e moi eloxiada pola súa eficacia.

3.Vantaxes das placas de illamento de liña continua

1) Control de calidade

Os fabricantes de placas illantes invisten en liñas de produción automatizadas e usan sistemas de escuma de alta presión.Normalmente, úsase un sistema de espuma de poliuretano a base de pentano, que garante unha espuma uniforme cunha taxa de células pechadas constantemente superior ao 90%.Isto dá como resultado unha calidade controlable, unha densidade uniforme en todos os puntos de medición e unha excelente resistencia ao lume e illamento térmico.

2) Dimensións flexibles

En comparación cos taboleiros feitos a man, a produción de taboleiros continuos é máis flexible.As táboas feitas a man están limitadas polo seu método de produción e non se poden producir en tamaños maiores.Non obstante, as placas continuas pódense personalizar a calquera tamaño segundo os requisitos do cliente, sen limitacións de tamaño.

3) Aumento da capacidade de produción

A liña de produción continua de poliuretano está totalmente automatizada, con formación de placas integrada e sen necesidade de intervención manual.Isto permite un funcionamento continuo de 24 horas, unha forte capacidade de produción, ciclos de produción curtos e tempos de envío rápidos.

4) Facilidade de uso

As placas continuas de poliuretano usan unha estrutura de lengüeta e ranura para conexións entrelazadas.As conexións están reforzadas con remaches nos extremos superior e inferior, o que facilita a montaxe e reduce o tempo necesario para a construción da cámara frigorífica.A estreita conexión entre as placas garante unha alta estanqueidade nas costuras, minimizando a probabilidade de deformación co paso do tempo.

5 )Rendemento superior

O rendemento xeral das placas continuas de poliuretano a base de pentano é estable, cunha clasificación de resistencia ao lume de ata B1.Ofrecen un excelente illamento térmico e superan os estándares nacionais, satisfacendo as necesidades de varios usuarios de cámaras frigoríficas.

Hora de publicación: 17-Xun-2024