Découvrez la production continue de panneaux de polyuréthane en un seul article

Actuellement, dans l’industrie de la chaîne du froid, les panneaux isolants en polyuréthane peuvent être divisés en deux types en fonction de la méthode de fabrication : les panneaux isolants continus en polyuréthane et les panneaux isolants réguliers faits à la main.

Comme son nom l’indique, les planches faites à la main sont produites manuellement.Cela implique de plier les bords des plaques d'acier recouvertes de couleur avec une machine, puis d'installer manuellement la quille environnante, d'appliquer de la colle, de remplir le matériau de base et de le presser pour former le produit final.

Les panneaux continus, quant à eux, sont fabriqués en pressant continuellement les panneaux sandwich en acier coloré.Sur une ligne de production spécialisée, les bords des tôles d'acier revêtues de couleur et le matériau de base sont collés et découpés sur mesure en une seule fois, ce qui donne le produit fini.

Les planches faites à la main sont plus traditionnelles, tandis que les planches continues ont progressivement émergé ces dernières années.

Jetons ensuite un coup d'œil aux panneaux isolants en polyuréthane produits par la ligne continue.

1. Processus de production

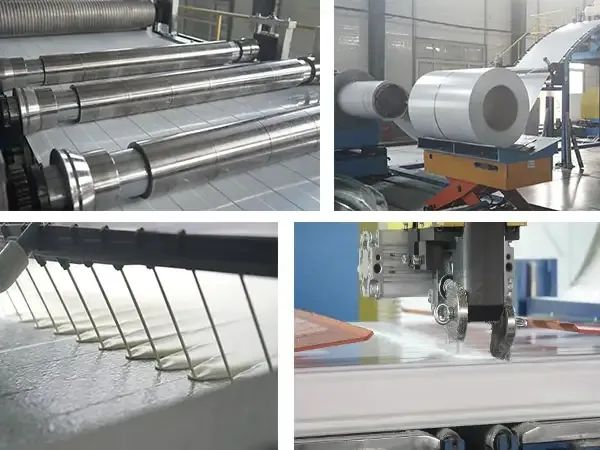

Notre processus de production intègre un équipement de moussage de polyuréthane de haute qualité et une ligne de production continue de panneaux entièrement automatisée.Cette ligne de production dispose d'une interface conviviale qui simplifie le fonctionnement et la surveillance.Les commandes informatiques avancées facilitent l’ajustement des paramètres sur toute la ligne, garantissant ainsi un fonctionnement stable et rapide.

Non seulement la ligne de production affiche d’excellentes performances, mais elle démontre également une extrême attention portée à la qualité dans les moindres détails.La conception prend pleinement en compte les différents besoins de la production réelle, garantissant une efficacité élevée tout en réduisant considérablement les difficultés opérationnelles.De plus, la ligne de production présente un haut niveau d'automatisation et d'intelligence, minimisant les interférences humaines et améliorant la cohérence et la fiabilité des produits.

Le processus général de la ligne de production de panneaux continus en polyuréthane comprend les étapes suivantes :

lDéroulement automatique

lPelliculage et découpe

lFormant

lLamination du film sur le chemin des rouleaux d'interface

lPréchauffer la planche

lMoussant

lDurcissement à double bande

lCoupe à la scie à ruban

lChemin à rouleaux rapide

lRefroidissement

lEmpilage automatique

lEmballage du produit final

2. Détails du processus de production

La zone de formage comprend un équipement de profilage supérieur et inférieur ainsi qu'un mécanisme de changement rapide.Cette configuration permet la production de différentes formes de planches pour répondre aux divers besoins des clients.

La zone de moussage est équipée d'une machine à mousser le polyuréthane haute pression, d'une verseuse et d'une plastifieuse à double bande.Ceux-ci garantissent que les panneaux sont uniformément moussés, densément emballés et fermement liés.

La zone de coupe à la scie à ruban comprend une scie de suivi et une fraiseuse de chant, qui sont utilisées pour couper avec précision les planches aux dimensions requises.

La zone d'empilage et d'emballage comprend des rouleaux de convoyeur rapides, un système de retournement automatique, des systèmes d'empilage et d'emballage.Ces composants gèrent des tâches telles que le transport, le retournement, le déplacement et l'emballage des planches.

L'ensemble de cette chaîne de production améliore l'efficacité en accomplissant des tâches telles que le transport, le retournement, le déplacement et l'emballage des planches.Le système d'emballage garantit que les produits sont bien protégés pendant la production et le transport, tout en maintenant des performances supérieures et une qualité stable.La chaîne de production a été largement appliquée et hautement appréciée pour son efficacité.

3.Avantages des panneaux isolants en ligne continue

1)Contrôle de qualité

Les fabricants de panneaux isolants investissent dans des lignes de production automatisées et utilisent des systèmes de moussage à haute pression.Généralement, un système de moussage polyuréthane à base de pentane est utilisé, qui garantit un moussage uniforme avec un taux de cellules fermées constamment supérieur à 90 %.Cela se traduit par une qualité contrôlable, une densité uniforme à tous les points de mesure et une excellente résistance au feu et isolation thermique.

2)Dimensions flexibles

Par rapport aux planches faites à la main, la production de planches continues est plus flexible.Les planches faites à la main sont limitées par leur méthode de production et ne peuvent pas être produites dans des dimensions plus grandes.Toutefois, les cartes continues peuvent être personnalisées à n'importe quelle taille en fonction des exigences du client, sans aucune limitation de taille.

3)Capacité de production accrue

La ligne de production continue de polyuréthane est entièrement automatisée, avec formage de panneaux intégré et ne nécessitant aucune intervention manuelle.Cela permet un fonctionnement continu 24 heures sur 24, une forte capacité de production, des cycles de production courts et des délais d'expédition rapides.

4)Facilité d'utilisation

Les panneaux continus en polyuréthane utilisent une structure à rainure et languette pour les connexions imbriquées.Les connexions sont renforcées par des rivets aux extrémités supérieure et inférieure, ce qui rend l'assemblage pratique et réduit le temps requis pour la construction d'un entrepôt frigorifique.La connexion étroite entre les panneaux garantit une grande étanchéité à l'air au niveau des coutures, minimisant ainsi le risque de déformation au fil du temps.

5) Performances supérieures

Les performances globales des panneaux continus en polyuréthane à base de pentane sont stables, avec un indice de résistance au feu allant jusqu'à B1.Ils offrent une excellente isolation thermique et dépassent les normes nationales, répondant ainsi aux besoins des différents utilisateurs d’entrepôts frigorifiques.

Heure de publication : 17 juin 2024