Obtenga más información sobre la producción continua de tableros de poliuretano en un solo artículo

Actualmente, en la industria de la cadena de frío, los paneles aislantes de poliuretano se pueden dividir en dos tipos según el método de fabricación: paneles aislantes continuos de poliuretano y paneles aislantes regulares hechos a mano.

Como sugiere el nombre, las tablas hechas a mano se producen manualmente.Esto implica doblar los bordes de la placa de acero recubierta de color con una máquina, luego instalar manualmente la quilla circundante, aplicar pegamento, rellenar el material del núcleo y presionarlo para formar el producto final.

Los tableros continuos, por el contrario, se fabrican presionando continuamente los paneles sándwich de acero de color.En una línea de producción especializada, los bordes de la placa de acero recubierta de color y el material del núcleo se unen y se cortan al tamaño de una sola vez, lo que da como resultado el producto terminado.

Los tableros hechos a mano son más tradicionales, mientras que en los últimos años han ido surgiendo los tableros continuos.

A continuación, echemos un vistazo a los paneles aislantes de poliuretano producidos por la línea continua.

1.Proceso de producción

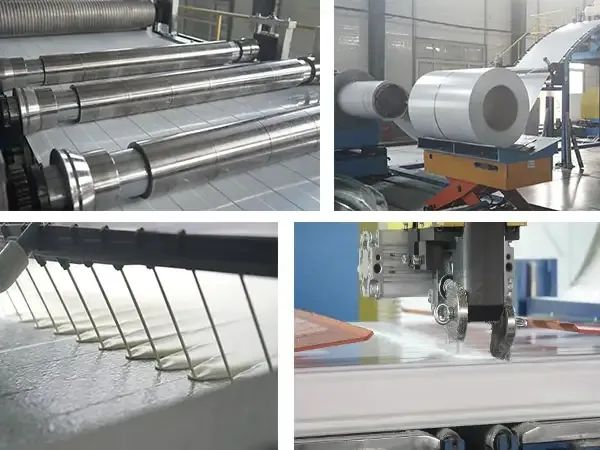

Nuestro proceso de producción incorpora equipos de espuma de poliuretano de alta calidad y una línea de producción continua de tableros totalmente automatizada.Esta línea de producción presenta una interfaz fácil de usar que simplifica la operación y el monitoreo.Los controles informáticos avanzados facilitan el ajuste de los parámetros en toda la línea, lo que garantiza un funcionamiento estable y rápido.

La línea de producción no sólo cuenta con un rendimiento excelente, sino que también demuestra una extrema atención a la calidad en cada detalle.El diseño considera plenamente las diversas necesidades de la producción real, lo que garantiza una alta eficiencia y reduce significativamente la dificultad operativa.Además, la línea de producción presenta un alto nivel de automatización e inteligencia, minimizando la interferencia humana y mejorando la consistencia y confiabilidad de los productos.

El proceso general de la línea de producción de tableros continuos de poliuretano incluye los siguientes pasos:

lDesenrollado automático

lRecubrimiento y corte de película.

lformando

lLaminación de la película en la trayectoria de los rodillos de interfaz.

lPrecalentando el tablero

lEspumoso

lCurado con doble cinturón

lCorte con sierra de cinta

lRuta de rodillos rápida

lEnfriamiento

lApilado automático

lEmbalaje del producto final

2. Detalles del proceso de producción

El área de formado consta de equipos de perfilado superior e inferior junto con un mecanismo de cambio rápido.Esta configuración permite la producción de varias formas de tableros para satisfacer las diversas necesidades de los clientes.

La zona de espumado está equipada con una máquina de espumado de poliuretano de alta presión, una máquina coladora y una laminadora de doble cinta.Esto garantiza que las tablas estén uniformemente espumadas, densamente empaquetadas y firmemente unidas.

El área de corte de la sierra de cinta incluye una sierra de seguimiento y una fresadora de cantos, que se utilizan para cortar con precisión las tablas a las dimensiones requeridas.

La zona de apilado y embalaje está compuesta por rodillos transportadores rápidos, sistema de volteo automático, sistemas de apilado y embalaje.Estos componentes se encargan de tareas como transportar, voltear, mover y empaquetar las tablas.

Toda esta línea de producción mejora la eficiencia al completar tareas como el transporte, volteo, movimiento y embalaje del tablero.El sistema de embalaje garantiza que los productos estén bien protegidos durante la producción y el transporte, manteniendo un rendimiento superior y una calidad estable.La línea de producción ha sido ampliamente aplicada y muy elogiada por su eficacia.

3.Ventajas de los paneles aislantes de línea continua

1) Control de calidad

Los fabricantes de paneles aislantes invierten en líneas de producción automatizadas y utilizan sistemas de espumación a alta presión.Normalmente, se utiliza un sistema de formación de espuma de poliuretano a base de pentano, que garantiza una formación de espuma uniforme con una tasa de células cerradas consistentemente superior al 90%.Esto da como resultado una calidad controlable, una densidad uniforme en todos los puntos de medición y una excelente resistencia al fuego y aislamiento térmico.

2)Dimensiones flexibles

En comparación con los tableros hechos a mano, la producción de tableros continuos es más flexible.Los tableros hechos a mano están limitados por su método de producción y no se pueden producir en tamaños más grandes.Los tableros continuos, sin embargo, se pueden personalizar en cualquier tamaño según los requisitos del cliente, sin limitaciones de tamaño.

3)Aumento de la capacidad de producción

La línea de producción continua de poliuretano está totalmente automatizada, con conformado de tableros integrado y sin necesidad de intervención manual.Esto permite un funcionamiento continuo las 24 horas, una gran capacidad de producción, ciclos de producción cortos y tiempos de envío rápidos.

4)Facilidad de uso

Los tableros continuos de poliuretano utilizan una estructura machihembrada para conexiones entrelazadas.Las conexiones están reforzadas con remaches en los extremos superior e inferior, lo que hace que el montaje sea conveniente y reduce el tiempo necesario para la construcción del almacenamiento en frío.La estrecha conexión entre las tablas garantiza una alta estanqueidad en las costuras, minimizando la probabilidad de deformación con el tiempo.

5 )Rendimiento superior

El rendimiento general de los tableros continuos de poliuretano a base de pentano es estable, con un índice de resistencia al fuego de hasta B1.Ofrecen un excelente aislamiento térmico y superan los estándares nacionales, satisfaciendo las necesidades de diversos usuarios de almacenamiento en frío.

Hora de publicación: 17 de junio de 2024