Erfahren Sie in einem Artikel mehr über die kontinuierliche Herstellung von Polyurethan-Platten

Derzeit können Polyurethan-Dämmplatten in der Kühlkettenindustrie je nach Herstellungsverfahren in zwei Typen unterteilt werden: kontinuierliche Polyurethan-Dämmplatten und normale handgefertigte Isolierplatten.

Wie der Name schon sagt, werden handgefertigte Bretter manuell hergestellt.Dabei werden die farbbeschichteten Stahlblechkanten maschinell gefaltet, dann der umlaufende Kiel manuell montiert, Leim aufgetragen, das Kernmaterial eingefüllt und zum Endprodukt gepresst.

Durchgehende Platten hingegen werden durch kontinuierliches Pressen der farbigen Stahlsandwichplatten hergestellt.Auf einer speziellen Produktionslinie werden die farbbeschichteten Stahlblechkanten und das Kernmaterial in einem Arbeitsgang verklebt und zugeschnitten, sodass das fertige Produkt entsteht.

Handgefertigte Bretter sind traditioneller, während sich in den letzten Jahren nach und nach Endlosbretter herausgebildet haben.

Als nächstes werfen wir einen Blick auf die Polyurethan-Dämmplatten, die auf der kontinuierlichen Linie hergestellt werden.

1.Produktionsprozess

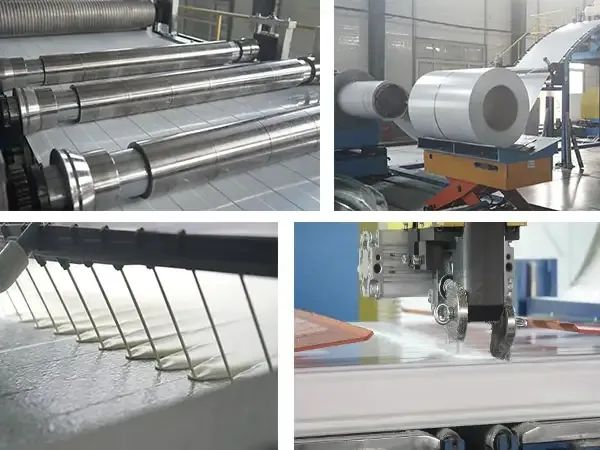

Unser Produktionsprozess umfasst hochwertige Polyurethan-Schaumanlagen und eine vollautomatische kontinuierliche Plattenproduktionslinie.Diese Produktionslinie verfügt über eine benutzerfreundliche Oberfläche, die die Bedienung und Überwachung vereinfacht.Fortschrittliche Computersteuerungen erleichtern die Anpassung der Parameter in der gesamten Linie und sorgen so für einen stabilen und schnellen Betrieb.

Die Produktionslinie zeichnet sich nicht nur durch eine hervorragende Leistung aus, sondern zeigt auch höchstes Augenmerk auf Qualität in jedem Detail.Das Design berücksichtigt vollständig die verschiedenen Anforderungen der tatsächlichen Produktion und gewährleistet so eine hohe Effizienz bei gleichzeitiger deutlicher Reduzierung der Betriebsschwierigkeiten.Darüber hinaus zeichnet sich die Produktionslinie durch ein hohes Maß an Automatisierung und Intelligenz aus, wodurch menschliche Eingriffe minimiert und die Konsistenz und Zuverlässigkeit der Produkte verbessert werden.

Der allgemeine Prozess der Produktionslinie für Polyurethan-Endlosplatten umfasst die folgenden Schritte:

lAutomatisches Abwickeln

lFolienbeschichten und -schneiden

lBildung

lFolienkaschierung an der Grenzflächenwalzenbahn

lVorheizen der Platine

lSchäumend

lDoppelbandaushärtung

lBandsägenschneiden

lSchnelle Rollenbahn

lKühlung

lAutomatisches Stapeln

lEndproduktverpackung

2. Details zum Produktionsprozess

Der Formbereich besteht aus oberen und unteren Rollformgeräten sowie einem Schnellwechselmechanismus.Dieser Aufbau ermöglicht die Produktion verschiedener Plattenformen, um den unterschiedlichen Kundenanforderungen gerecht zu werden.

Der Schäumbereich ist mit einer Hochdruck-Polyurethan-Schaummaschine, einer Gießmaschine und einem Doppelbandlaminator ausgestattet.Diese sorgen dafür, dass die Platten gleichmäßig geschäumt, dicht gepackt und fest miteinander verbunden sind.

Der Bereich Bandsägenzuschnitt umfasst eine Spursäge und eine Kantenfräse, die für den präzisen Zuschnitt der Bretter auf das erforderliche Maß sorgen.

Der Stapel- und Verpackungsbereich besteht aus Schnellförderrollen, einem automatischen Wendesystem, Stapel- und Verpackungssystemen.Diese Komponenten übernehmen Aufgaben wie Transportieren, Wenden, Bewegen und Verpacken der Platinen.

Diese gesamte Produktionslinie steigert die Effizienz, indem sie Aufgaben wie Platinentransport, Wenden, Bewegen und Verpacken erledigt.Das Verpackungssystem stellt sicher, dass die Produkte während der Produktion und des Transports gut geschützt sind und eine hervorragende Leistung und stabile Qualität erhalten.Die Produktionslinie ist weit verbreitet und wird für ihre Wirksamkeit hoch gelobt.

3. Vorteile von durchgehenden Dämmplatten

1)Qualitätskontrolle

Hersteller von Dämmplatten investieren in automatisierte Produktionslinien und nutzen Hochdruckschäumanlagen.Typischerweise wird ein Polyurethan-Schaumsystem auf Pentanbasis verwendet, das eine gleichmäßige Schäumung mit einem Geschlossenzelligkeitsgrad von konstant über 90 % gewährleistet.Dies führt zu einer kontrollierbaren Qualität, einer gleichmäßigen Dichte an allen Messpunkten sowie einer hervorragenden Feuerbeständigkeit und Wärmedämmung.

2)Flexible Abmessungen

Im Vergleich zu handgefertigten Brettern ist die Herstellung von Endlosbrettern flexibler.Handgefertigte Bretter sind durch ihre Produktionsmethode begrenzt und können nicht in größeren Größen hergestellt werden.Durchgehende Dielen können jedoch je nach Kundenwunsch in jeder Größe angepasst werden, ohne Größenbeschränkungen.

3)Erhöhte Produktionskapazität

Die kontinuierliche Polyurethan-Produktionslinie ist vollautomatisch, mit integrierter Plattenformung und erfordert keinen manuellen Eingriff.Dies ermöglicht einen 24-Stunden-Dauerbetrieb, eine hohe Produktionskapazität, kurze Produktionszyklen und schnelle Lieferzeiten.

4)Benutzerfreundlichkeit

Durchgehende Polyurethanplatten nutzen eine Nut-Feder-Struktur für ineinandergreifende Verbindungen.Die Verbindungen sind sowohl am oberen als auch am unteren Ende mit Nieten verstärkt, was die Montage erleichtert und den Zeitaufwand für den Kühlhausbau verkürzt.Die dichte Verbindung zwischen den Platten sorgt für eine hohe Luftdichtheit an den Nähten und minimiert die Wahrscheinlichkeit einer Verformung im Laufe der Zeit.

5) Überlegene Leistung

Die Gesamtleistung von Polyurethan-Endlosplatten auf Pentanbasis ist stabil, mit einer Feuerwiderstandsklasse von bis zu B1.Sie bieten eine hervorragende Wärmedämmung, übertreffen die nationalen Standards und erfüllen die Anforderungen verschiedener Kühlhausnutzer.

Zeitpunkt der Veröffentlichung: 17. Juni 2024