Lær om polyurethan-kontinuerlig pladeproduktion i én artikel

I øjeblikket kan polyurethanisoleringsplader i kølekædeindustrien opdeles i to typer baseret på fremstillingsmetoden: kontinuerlige polyurethanisoleringsplader og almindelige håndlavede isoleringsplader.

Som navnet antyder, produceres håndlavede brædder manuelt.Dette involverer at folde de farvebelagte stålpladekanter med en maskine, derefter manuelt installere den omgivende køl, påføre lim, fylde kernematerialet og presse det for at danne det endelige produkt.

Kontinuerlige brædder fremstilles derimod ved kontinuerligt at presse de farvede stål sandwichpaneler.På en specialiseret produktionslinje bliver de farvebelagte stålpladekanter og kernematerialet limet og skåret i størrelse på én gang, hvilket resulterer i det færdige produkt.

Håndlavede brædder er mere traditionelle, mens gennemgående brædder gradvist er opstået i de senere år.

Lad os derefter tage et kig på polyurethanisoleringspladerne produceret af den kontinuerlige linje.

1. Produktionsproces

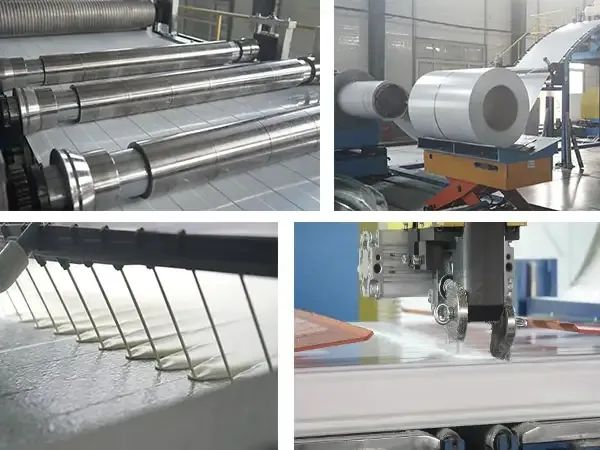

Vores produktionsproces omfatter højkvalitets polyurethanskumningsudstyr og en fuldautomatisk kontinuerlig pladeproduktionslinje.Denne produktionslinje har en brugervenlig grænseflade, der forenkler drift og overvågning.Avancerede computerstyringer gør det nemt at justere parametre på tværs af hele linjen, hvilket sikrer stabil og hurtig drift.

Produktionslinjen kan ikke kun prale af fremragende ydeevne, men den viser også en ekstrem opmærksomhed på kvalitet i alle detaljer.Designet tager fuldt ud hensyn til de forskellige behov i den faktiske produktion, hvilket sikrer høj effektivitet, samtidig med at driftsbesværet reduceres betydeligt.Derudover har produktionslinjen et højt niveau af automatisering og intelligens, hvilket minimerer menneskelig indblanding og forbedrer produkternes konsistens og pålidelighed.

Den generelle proces for den kontinuerlige polyurethanpladeproduktionslinje inkluderer følgende trin:

lAutomatisk afvikling

lFilmbelægning og skæring

lDannelse

lFilmlaminering ved interfacerullebanen

lForvarmning af brættet

lSkumdannelse

lDobbeltbæltehærdning

lBåndsavskæring

lHurtig rullebane

lKøling

lAutomatisk stabling

lSlutproduktets emballage

2. Produktionsproces detaljer

Formningsområdet består af øvre og nedre rulleformningsudstyr sammen med en hurtigskiftemekanisme.Denne opsætning giver mulighed for produktion af forskellige pladeformer for at imødekomme forskellige kundebehov.

Skumområdet er udstyret med en højtryks polyurethanskumningsmaskine, en hældemaskine og en dobbeltbåndslaminator.Disse sikrer, at pladerne er ensartet skummet, tæt pakket og fast limet.

Båndsavskæreområdet omfatter en sporsav og en kantfræser, som bruges til præcis skæring af brædderne til de nødvendige dimensioner.

Stable- og emballeringsområdet består af hurtige transportruller, et automatisk vendesystem, stabling og pakkesystemer.Disse komponenter håndterer opgaver som transport, vending, flytning og emballering af pladerne.

Hele denne produktionslinje øger effektiviteten ved at udføre opgaver som bordtransport, vending, bevægelse og emballering.Emballagesystemet sikrer, at produkterne er godt beskyttet under produktion og transport, og bibeholder overlegen ydeevne og stabil kvalitet.Produktionslinjen er blevet bredt anvendt og rost meget for dens effektivitet.

3.Fordele ved kontinuerlige isoleringsplader

1) Kvalitetskontrol

Producenter af isoleringsplader investerer i automatiserede produktionslinjer og bruger højtryksskumningssystemer.Typisk anvendes et pentanbaseret polyurethanskumningssystem, som sikrer ensartet opskumning med en lukket cellehastighed konsekvent over 90%.Dette resulterer i kontrollerbar kvalitet, ensartet tæthed på alle målepunkter og fremragende brandmodstandsdygtighed og termisk isolering.

2)Fleksible dimensioner

Sammenlignet med håndlavede plader er produktionen af kontinuerlige plader mere fleksibel.Håndlavede plader er begrænset af deres produktionsmetode og kan ikke produceres i større størrelser.Kontinuerlige brædder kan dog tilpasses til enhver størrelse i henhold til kundens krav, uden størrelsesbegrænsninger.

3) Øget produktionskapacitet

Den kontinuerlige polyurethan-produktionslinje er fuldautomatisk med integreret pladeformning og intet behov for manuel indgriben.Dette giver mulighed for 24-timers kontinuerlig drift, stærk produktionskapacitet, korte produktionscyklusser og hurtige forsendelsestider.

4) Brugervenlighed

Kontinuerlige polyurethanplader bruger en not-og-not-struktur til sammenlåsende forbindelser.Forbindelserne er forstærket med nitter i både den øverste og nederste ende, hvilket gør monteringen bekvem og reducerer den tid, der kræves til køleopbevaringskonstruktion.Den tætte forbindelse mellem brædderne sikrer høj lufttæthed i sømmene, hvilket minimerer sandsynligheden for deformation over tid.

5) Overlegen ydeevne

Den overordnede ydeevne af pentanbaserede polyurethanplader er stabile med en brandmodstandsgrad på op til B1.De tilbyder fremragende termisk isolering og overgår nationale standarder og opfylder behovene hos forskellige brugere af kølerum.

Indlægstid: 17-jun-2024